Válvulas de estrangulamento são componentes indispensáveis na produção de petróleo e gás, refino, processamento químico e outras indústrias, onde é o controle preciso das taxas e pressões de fluxo de fluidos. Seu papel crítico no gerenciamento da produção de poços, protege o equipamento a jusante e garantindo a estabilidade do processo significa que sua operação confiável não é negociável. Entendimento Quando substituir uma válvula de estrangulamento é essencial para manter a integridade do sistema, a segurança e a eficiência operacional.

1. Desempenho degradado e perda de controle:

- Regulação inconsistente de fluxo/pressão: Se a válvula de estrangulamento não puder mais manter a taxa de fluxo desejada ou a pressão a jusante dentro de tolerâncias aceitáveis, apesar das configurações corretas do atuador, o desgaste interno (por exemplo, erosão de acabamento, dano ao assento) provavelmente está comprometendo sua capacidade de modular efetivamente.

- Queda de pressão excessiva: Um aumento significativo e inexplicável da queda de pressão na válvula de estrangulamento em condições operacionais normais geralmente indica restrições internas causadas pelo acúmulo de detritos, erosão grave ou plugue parcial, dificultando a operação eficiente.

- Rangeability reduzida: Quando a faixa controlável eficaz da válvula (do fluxo mínimo controlável ao máximo) diminuiu visivelmente, ela sinais de componentes internos estão usados além da capacidade de design.

2. Danos e desgaste físicos:

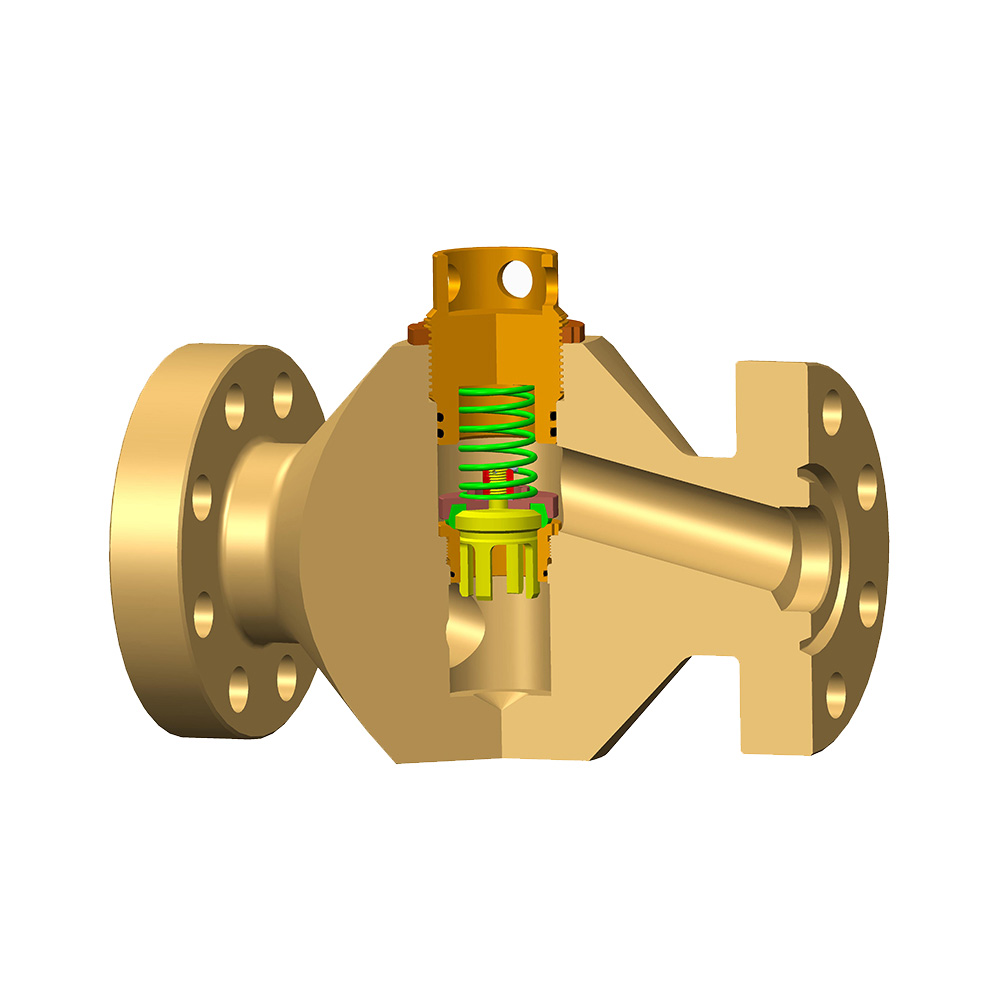

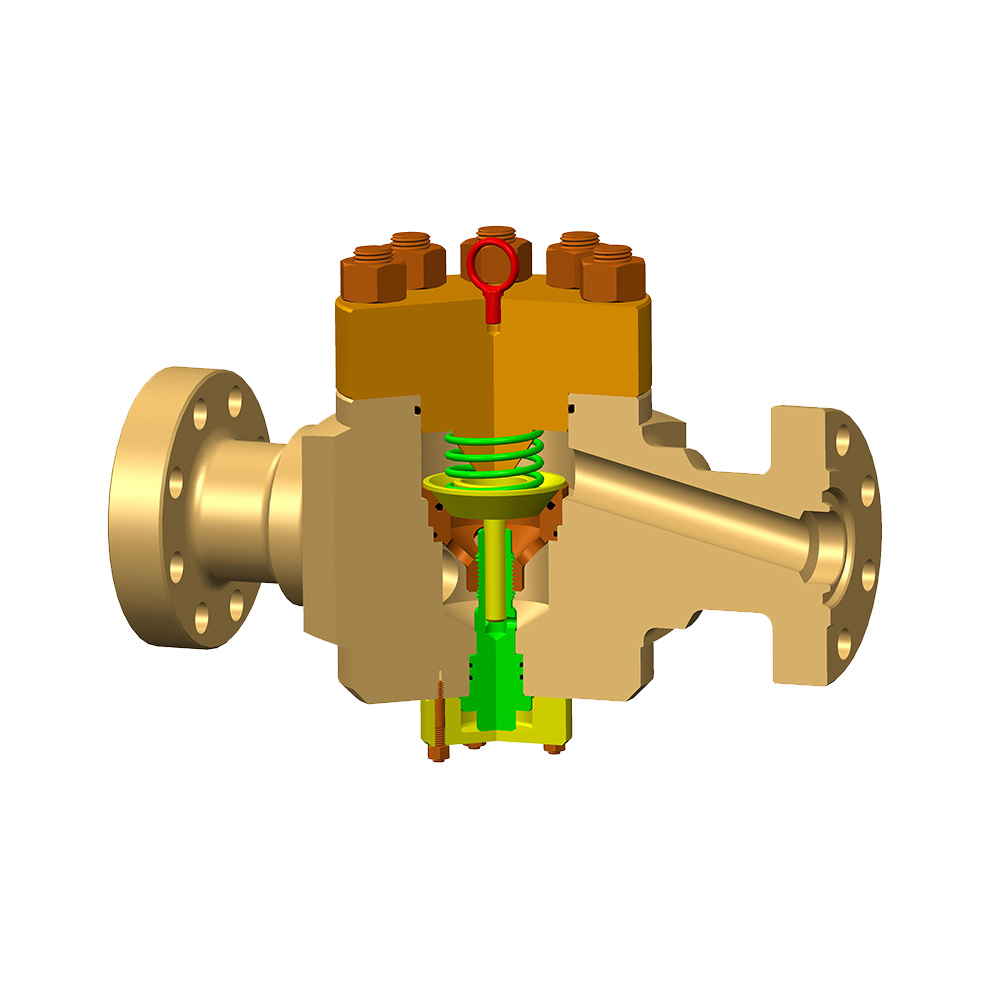

- Erosão ou corrosão visível: As inspeções que revelam perda substancial de material da guarnição (gaiola, plugue, assento), corpo ou haste devido a fluidos abrasivos/corrosivos enfraquecem fundamentalmente a válvula e altera as características do fluxo. Pitting profundo, paredes de desbaste ou perda de material significativa requer substituição.

- Rachaduras ou deformação: Quaisquer rachaduras visíveis no corpo da válvula, capô ou componentes críticos, ou qualquer deformação (flexão, deformação) causada por sobrepressão, tensão térmica ou impacto mecânico, constituem um sério risco de segurança que requer substituição imediata da válvula.

- Danos graves do assento: A interface de acabamento do assento/estrangulamento é fundamental para a vedação e o controle. Gouges profundos, deformação significativa ou desgaste extensivo para impedir a vedação eficaz ou causar a substituição de vazamentos excessivos.

3. Questões operacionais e vazamentos:

- Vazamento externo: Vazamentos do empacotamento de haste, vedações corporais ou conexões de flange que não podem ser remediadas por procedimentos de manutenção padrão (como reembalamento) indicam degradação do selo ou danos corporais que requerem substituição da válvula para evitar riscos ambientais, riscos de segurança e perda de produto.

- Vazamento interno (passagem): A falha da válvula é desligada completamente (permitindo o fluxo quando na posição "fechada") devido a danos ao assento/acabamento ou detritos, impede o isolamento e o controle adequados, geralmente necessitando de substituição.

- Gradela ou encadernação: Se o haste da válvula ou componentes em movimento (plugue, gaiola) ligar, colocar ou operar com atrito excessivo de que a lubrificação ou pequenos ajustes não poderá resolver, isso aponta para danos internos, desalinhamento ou corrosão que comprometem a operação confiável.

4. Histórico de manutenção e expectativa de vida:

- Reparos frequentes: Uma válvula de estrangulamento que requer reparos repetidos e caros (substituição de acabamentos, reatamento, grande revisão de vedação) dentro de um curto período de tempo indica que está se aproximando ou excedeu sua vida útil econômica ou funcional. A substituição geralmente se torna mais econômica do que a contagem contínua.

- Excedendo a vida do design: Embora as válvulas bem mantidas possam superar a vida nominal do design, as válvulas que operam significativamente além da vida útil pretendida em condições exigentes estão em maior risco de falha catastrófica e devem ser avaliadas criticamente por substituição com base nos achados e no desempenho da inspeção.

5. Obsolescência tecnológica ou requisitos de mudança:

- Incompatibilidade com alterações do processo: Modificações no fluido do processo, pressão, temperatura, vazão ou parâmetros de controle necessários podem tornar a válvula de estrangulamento existente incapaz de operação segura ou eficiente, exigindo uma válvula projetada para as novas condições.

- Falta de recursos necessários: Requisitos modernos, como metalurgia específica para resistência à corrosão, materiais aprimorados para resistência à erosão (por exemplo, cerâmica avançada, ligas endurecidas), recursos de atuação específicos (resposta mais rápida, maior precisão) ou recursos de monitoramento integrado podem exigir atualização para um modelo de válvula mais novo.

- Projeto obsoleto/peças indisponíveis: Dificuldade em suprir peças de reposição para projetos de válvulas mais antigos ou obsoletos torna a manutenção insustentável, pressionando para padronizar em modelos mais novos e suportáveis.

6. Conformidade regulatória ou de segurança:

- Não conformidade: Se a válvula existente não puder mais atender aos padrões atualizados de segurança, meio ambiente ou do setor (por exemplo, regulamentos de controle de emissões, novos códigos de vasos de pressão), a substituição por uma válvula compatível é obrigatória.

Esperar que uma válvula de estrangulamento falhe catastroficamente não é uma opção. Inspeções regulares e completas (incluindo monitoramento de desempenho, verificações visuais e testes não destrutivos, quando aplicável), combinados com o monitoramento vigilante dos parâmetros operacionais, são vitais para a detecção precoce dos problemas listados acima.

As decisões de reposição devem basear-se em uma avaliação abrangente, pesando a gravidade dos problemas observados, a criticidade da aplicação, o custo de falha potencial (tempo de inatividade, segurança, impacto ambiental) e a relação custo-benefício do reparo versus substituição. Quando os sinais de desgaste significativo, danos, degradação de controle ou obsolescência estão presentes, a substituição oportuna da válvula de estrangulamento é um investimento necessário em segurança operacional, confiabilidade e eficiência.