Válvulas de estrangulamento são componentes vitais em processos industriais críticos, particularmente na produção de petróleo e gás, refino e processamento químico. Sua função principal - controlando as taxas de fluxo e as pressões a jusante em diferenciais significativos de pressão - exige desempenho consistente e previsível. A obtenção de confiabilidade e longevidade ideais depende de compreensão e gerenciamento de inúmeros fatores inter -relacionados.

1. Design e seleção de material:

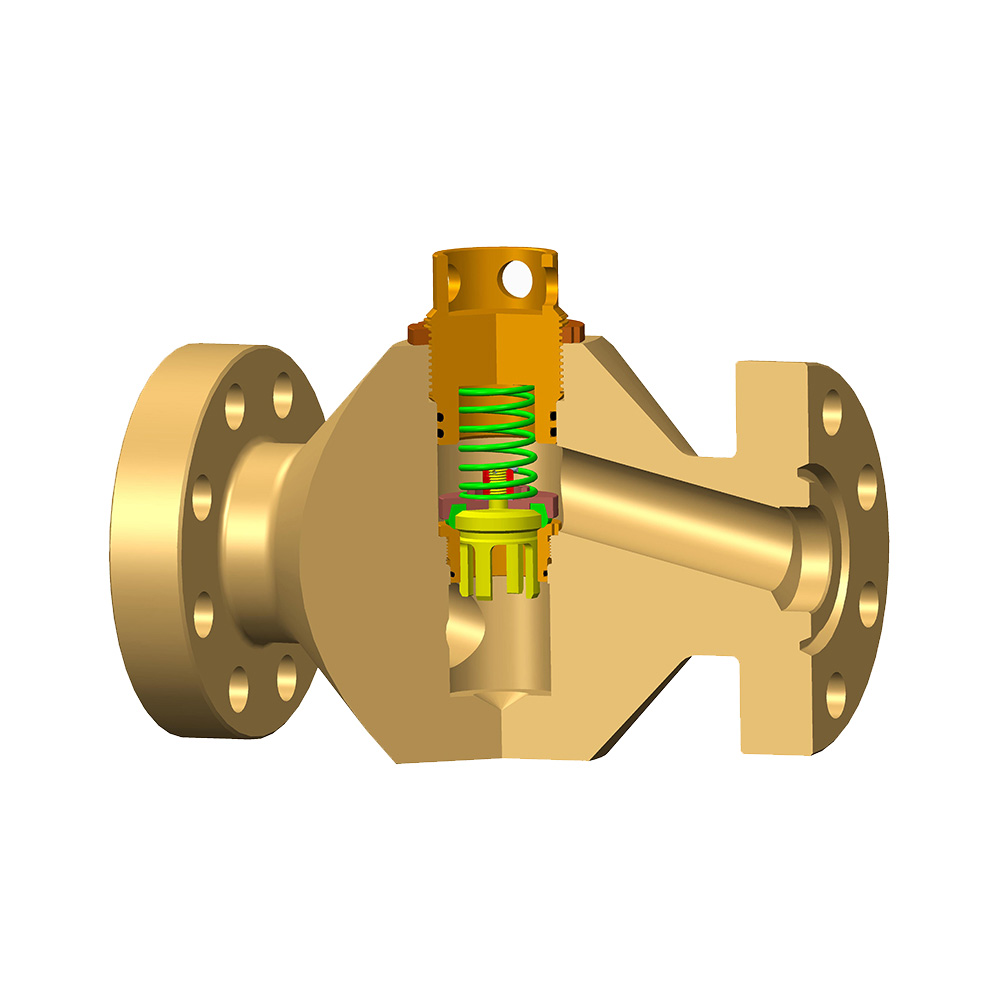

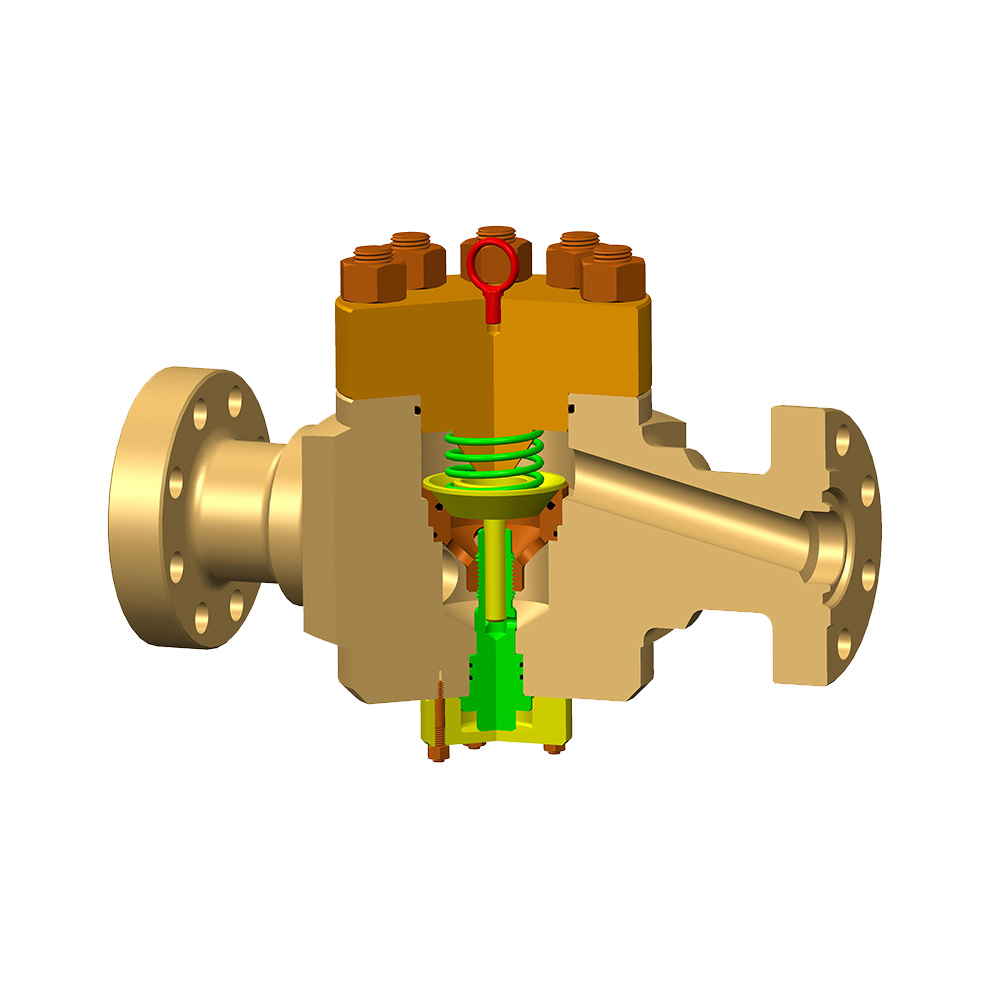

- Design e materiais de acabamento: O acabamento (assento, gaiola, plugue) experimenta as condições mais graves. A seleção do material deve resistir à erosão (da areia, propante), corrosão (de H2S, CO2, cloretos, ácidos) e danos à cavitação. Ligas endurecidas (por exemplo, carboneto de tungstênio, estrelito), aço inoxidável super duplex ou revestimentos especializados são frequentemente essenciais. A geometria de acabamento (por exemplo, caminho tortuoso e multi-estágio) afeta diretamente a precisão do controle de fluxo, redução de ruído e mitigação de erosão.

- Material corporal: Deve suportar a pressão do sistema, extremos de temperatura e fluidos corrosivos. A compatibilidade com o ambiente de processo é fundamental.

- Mecanismo de atuação: Seja manual, hidráulico, pneumático ou elétrico, o atuador deve posicionar com segurança o acabamento contra forças de fluxo significativas e fornecer torque/impulso suficiente. O tempo de resposta e os requisitos à prova de falhas influenciam a escolha.

2. Condições do processo:

- Composição de fluidos: A natureza do fluido (gás, líquido, multifase, conteúdo de sólidos) afeta drasticamente o comportamento. Sólidos abrasivos (areia, propante) aceleram a erosão. Componentes corrosivos (H2S, CO2, O2, cloretos) exigem metalurgia específica. A formação de escala ou hidrato pode impedir o movimento.

- Diferencial de pressão (ΔP): A magnitude da queda de pressão na válvula é o principal driver para controle de fluxo. A alta ΔP exacerba a erosão, a cavitação e a geração de ruído. O desempenho é frequentemente definido em faixas específicas de ΔP.

- Taxa de fluxo e velocidade: Velocidades de fluxo extremamente altas intensificam a erosão, especialmente com os sólidos presentes. Por outro lado, taxas de fluxo muito baixas podem não superar o atrito dos assentos de maneira confiável.

- Temperatura: Afeta a força do material, as taxas de corrosão, o potencial de escala/deposição de parafina e integridade do selo.

- Efeito de asfixia: A obtenção de fluxo crítico (onde as alterações de pressão a jusante não afetam o fluxo a montante) requer condições ΔP específicas em relação à pressão a montante para gases. A acabamento da válvula influencia essa transição.

3. Práticas operacionais:

- Posicionamento: Operar a válvula dentro de sua faixa de controle ideal é crucial. Ciclismo frequente ou períodos prolongados próximos a posições totalmente abertas/fechadas podem acelerar o desgaste e reduzir a estabilidade de controle.

- Gerenciamento de areia: A implementação do controle de areia a montante eficaz (pacotes de cascalho, telas) ou acabamento resistente à erosão reduz significativamente a causa mais comum de falha prematura.

- Controle de corrosão: Programas adequados de inibição química (por exemplo, inibidores de corrosão, catadores de oxigênio, biocidas) são vitais quando os elementos corrosivos estão presentes.

- Evitar a cavitação: Minimizando as condições em que o colapso da bolha de vapor localizado causa dano na superfície requer acabamento projetado para redução de pressão.

- Precisão da instrumentação: As medições de pressão e fluxo confiáveis a montante e a jusante são essenciais para controle preciso e monitoramento de desvios de desempenho.

4. Instalação e comissionamento:

- Alinhamento de tubulação: O alinhamento inadequado enfatiza o corpo e o atuador da válvula, levando a desgaste prematuro ou vazamentos.

- Tubulação upstream/a jusante: Comprimentos de execução retos adequados a montante (normalmente de 5 a 10 diâmetros de tubo) garantem o fluxo estável e não turbulento que entra na válvula para um controle preciso.

- Procedimentos de comissionamento: A descarga adequada das linhas antes da inicialização remove a escória de solda, os detritos e os contaminantes que podem danificar o acabamento ou conectar orifícios pequenos. As verificações graduais de pressurização e ciclismo são prudentes.

- Calibração: Garantir que os posicionadores e os sinais de controle sejam calibrados com precisão seja fundamental para o posicionamento correto do acabamento.

5. Manutenção e monitoramento:

- Manutenção preditiva: A utilização de técnicas como análise de vibração, monitoramento acústico (para vazamentos/cavitação) e tendências de desempenho (monitoramento do fluxo vs. Posição ou pressão do atuador necessária versus tempo) pode detectar a degradação cedo antes da falha catastrófica.

- Manutenção preventiva: Inspeções programadas, substituições de vedação e reforma/substituição proativa de acabamentos com base no horário operacional ou na condição monitorada são críticas para operações de alta confiabilidade.

- Diagnóstico: A análise de falha completa nos componentes removidos é inestimável para entender as causas radiculares (por exemplo, padrão específico de erosão indicando anomalia do fluxo, tipo de corrosão) e melhorando a seleção futura de materiais ou procedimentos operacionais.

- Estratégia de peças de reposição: Manter as peças de reposição críticas (vedações, componentes de acabamento específicos) minimiza o tempo de inatividade.

Otimizar o desempenho da válvula de estrangulamento não é sobre uma única bala de prata; É uma abordagem de sistemas. Começa com rigoroso projeto e seleção de material adaptados às condições específicas, muitas vezes duras e de processo. As práticas operacionais diligentes, a instalação precisa e uma estratégia de manutenção robusta construída sobre o monitoramento e a intervenção proativa são igualmente vitais. Compreendendo como esses fatores - desde a abrasividade fluida e a magnitude da queda de pressão até os protocolos de projeto e manutenção - interconectar e influenciar o desgaste, a estabilidade de controle e a última vida útil capacita os engenheiros a maximizar a confiabilidade, a segurança e a eficiência operacional. Negligenciar qualquer aspecto pode comprometer a integridade de todo o sistema e levar a um tempo de inatividade dispendioso ou riscos de segurança.