No mundo da perfuração de petróleo, todo componente deve suportar pressões extremas, ambientes corrosivos e demandas operacionais rigorosas. Entre os equipamentos críticos implantados em sistemas de perfuração, válvula de porta S emergiram como a escolha preferida para engenheiros e operadores.

1. Design robusto para ambientes de alta pressão

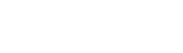

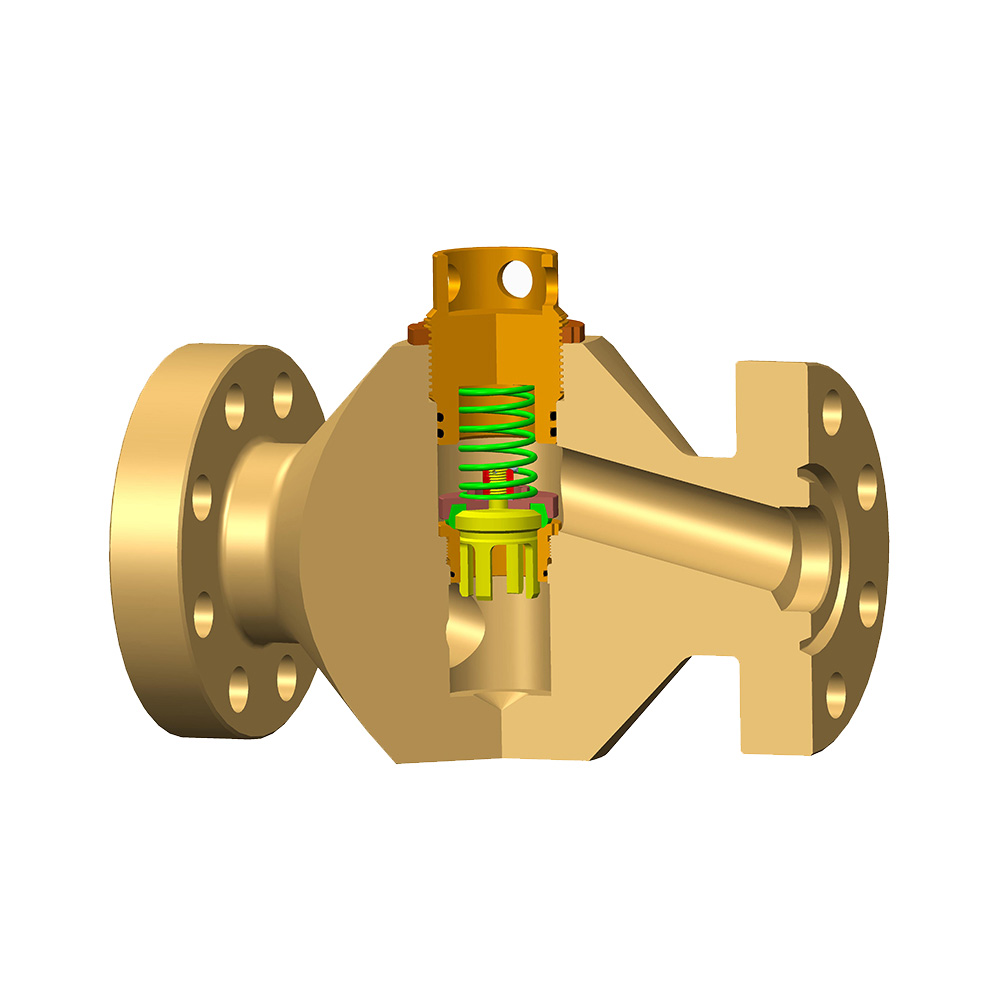

As operações de perfuração de petróleo geralmente envolvem manuseio de fluidos pressurizados, declives abrasivos e misturas de gás em profundidades que excedam milhares de metros. As válvulas de portão se destacam nessas condições devido ao seu design de movimento linear. Ao contrário das válvulas rotativas (por exemplo, válvulas de bola ou borboleta), as válvulas de porta apresentam uma porta plana em forma de cunha que se move perpendicularmente ao caminho do fluxo. Esse design minimiza a queda de turbulência e pressão quando totalmente aberta, garantindo uma transferência eficiente de fluidos, mesmo em cenários de alta pressão.

Além disso, as válvulas de portão são projetadas com superfícies de vedação de metal a metal, geralmente feitas de materiais de aço inoxidável ou liga endurecidos. Esses vedações fornecem um fechamento de vazamento, crítico para impedir explosões de explosões ou liberações de hidrocarbonetos não controladas-uma prioridade de segurança não negociável na perfuração.

2. Durabilidade superior em condições adversas

Os ambientes de perfuração expõem válvulas a produtos químicos corrosivos, areia e material particulado que podem degradar componentes ao longo do tempo. As válvulas de portão são adequadas para esses desafios:

Flexibilidade de cunha: muitas válvulas de porta usam um design flexível de cunha, que permite uma pequena deformação sob pressão para manter uma vedação apertada, mesmo que o corpo da válvula ou o assento experimente o desgaste.

Construção integral: O caminho de fluxo desobstruído de uma válvula de porta reduz a erosão dos fluidos abrasivos, uma questão comum nas válvulas com fluxo restrito (por exemplo, válvulas globais).

Resistência à corrosão: Os fabricantes geralmente revestem as válvulas da porta com materiais como inconvenção ou aplicam revestimentos epóxi para combater o sulfeto de hidrogênio (H₂S) e a corrosão da água salgada, predominante na perfuração offshore.

3. Confiabilidade operacional e simplicidade

Em locais de perfuração remota ou plataformas offshore, as oportunidades de manutenção são limitadas e as falhas das válvulas podem levar a um tempo de inatividade dispendioso. As válvulas de portão oferecem baixa manutenção e vida útil longa devido ao seu mecanismo simples com menos peças móveis. Ao contrário das válvulas de bola, que dependem de vedações rotativas complexas, ou válvulas de diafragma propensas a degradação de elastômero, as válvulas de portão requerem lubrificação mínima e são mais fáceis de reparar in situ.

Além disso, as válvulas de portão são bidirecionais, permitindo o fluxo em qualquer direção sem comprometer o desempenho. Essa versatilidade simplifica a instalação e reduz o risco de erro humano durante a configuração.

4. Custo-efetividade sobre o ciclo de vida da válvula

Embora as válvulas de portão possam ter um custo inicial mais alto em comparação com algumas alternativas, seu custo total de propriedade (TCO) geralmente é menor. Por exemplo:

Tempo de inatividade reduzido: sua durabilidade minimiza os desligamentos não planejados para substituições.

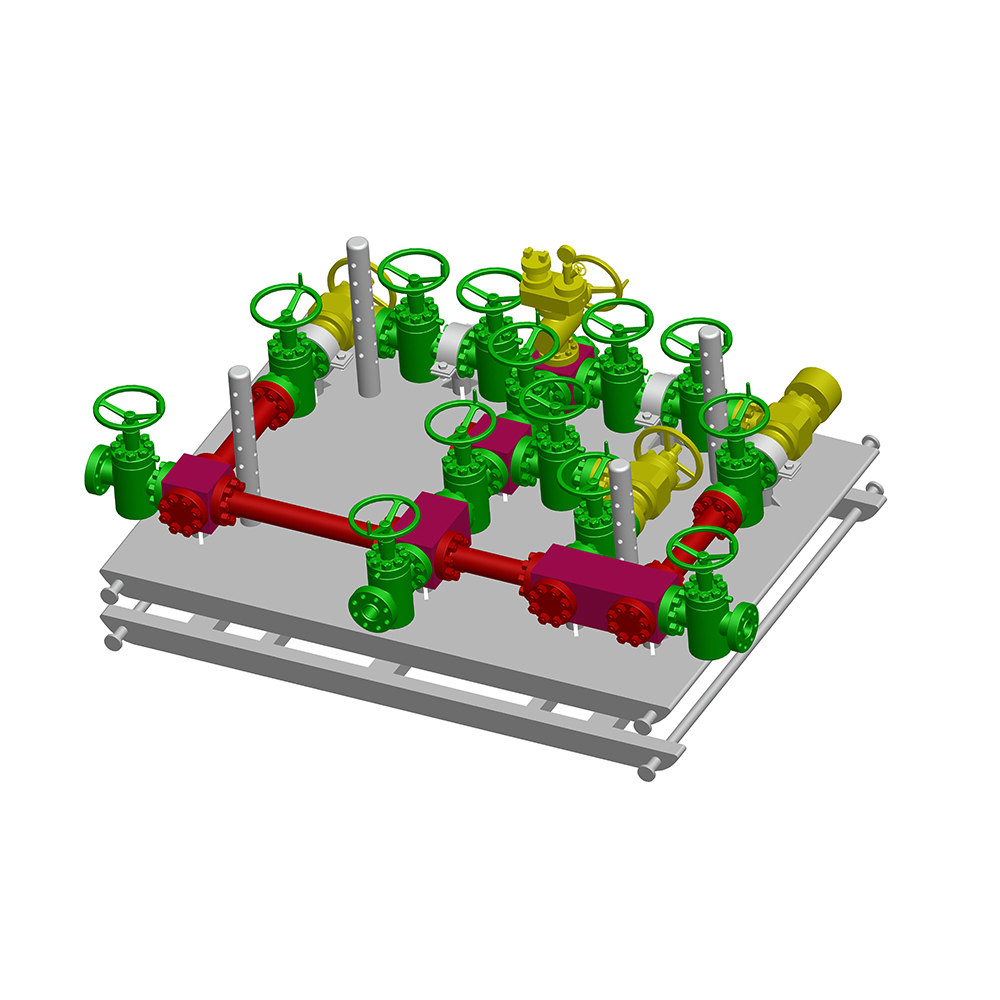

Interclageability: As válvulas de portão aderem a projetos padronizados (por exemplo, especificações da API 6A ou 6D), garantindo a compatibilidade nos sistemas de perfuração e reduzindo os custos de estoque.

Escalabilidade: De cabeças de poço a tubulações, as válvulas de portão podem ser dimensionadas para várias classes de pressão (por exemplo, 5.000 psi a 20.000 psi), reduzindo a necessidade de vários tipos de válvulas.

Um estudo de 2022 da Society of Petroleum Engineers (SPE) comparou o desempenho das válvulas nas operações do Golfo do México em águas profundas. As válvulas de portão demonstraram uma taxa de confiabilidade de 98,5%em cinco anos, superando válvulas de bola (92%) e válvulas de verificação (88%). Seus modos de falha estavam predominantemente ligados a fatores externos (por exemplo, formação de hidrato), não o próprio projeto da válvula.

Menu Web

Pesquisa de produtos

Linguagem

Sair do Menu

notícias

Categorias de notícias

Categorias de produtos

PUBLICAÇÕES RECENTES

-

Quais são os cenários específicos de aplicação de válvulas em campos de petróleo?

2024-06-01 -

A válvula gaveta de lama pode ser fechada rapidamente em caso de ruptura?

2024-06-02 -

Quais são os usos das válvulas para campos de petróleo?

2024-06-10 -

Bem-vindo ao Equipamento de Petróleo Zhonglin!

2024-07-08 -

Em quais indústrias a GATE VALVE é amplamente utilizada?

2024-09-14

Por que as válvulas de portão são preferidas sobre outros tipos de válvulas na perfuração de petróleo?

-

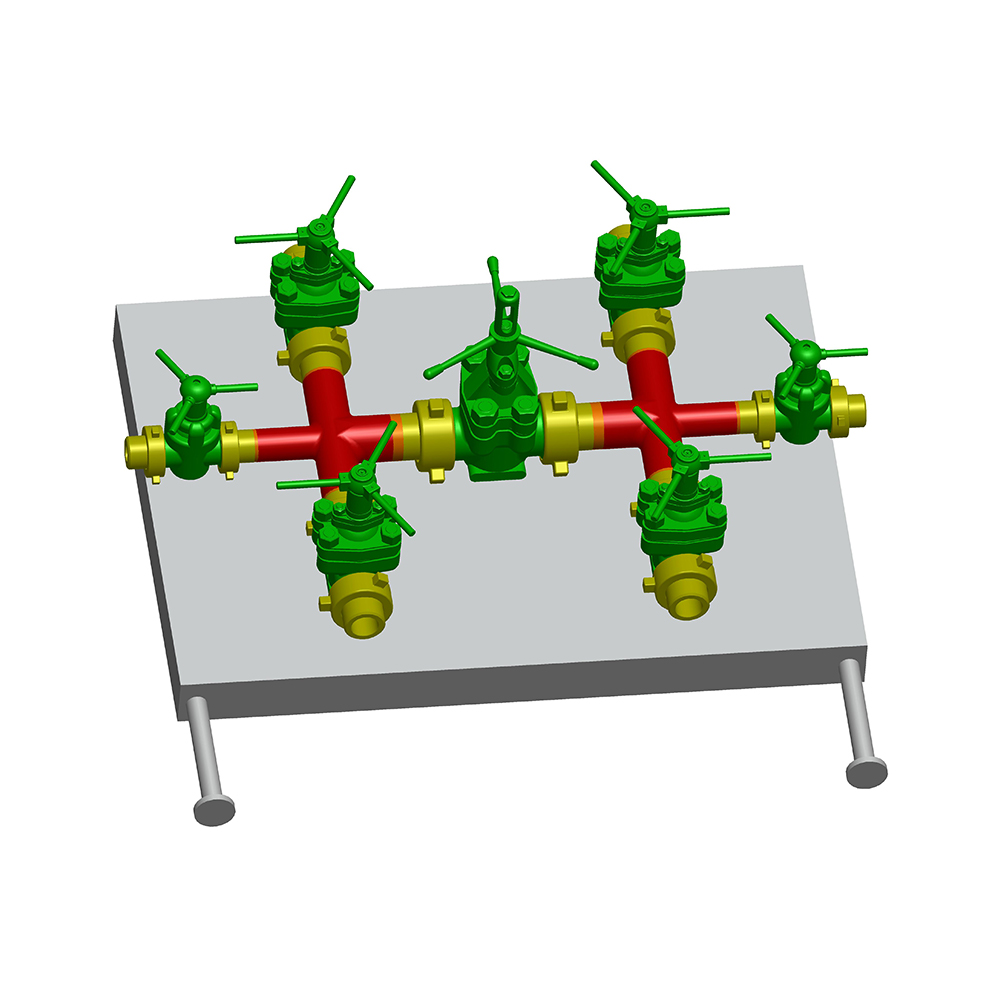

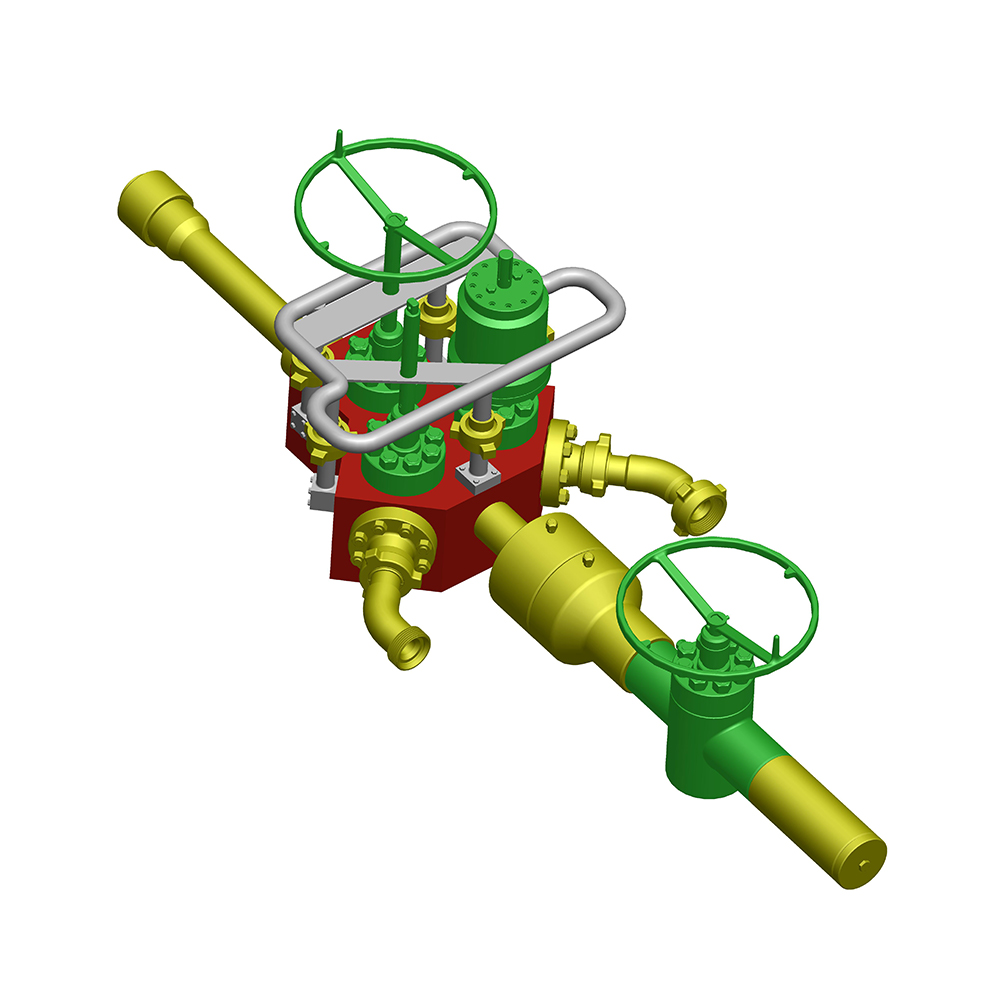

O coletor Choke and Kill pode efetivamente controlar a pressão dentro do poço e também pode controlar a taxa de fluxo de gás de petróleo e lama ou outro meio que retorna do poço quando é usado para...

Ver detalhes -

O coletor Choke and Kill pode efetivamente controlar a pressão dentro do poço e também pode controlar a taxa de fluxo de gás de petróleo e lama ou outro meio que retorna do poço quando é usado para...

Ver detalhes -

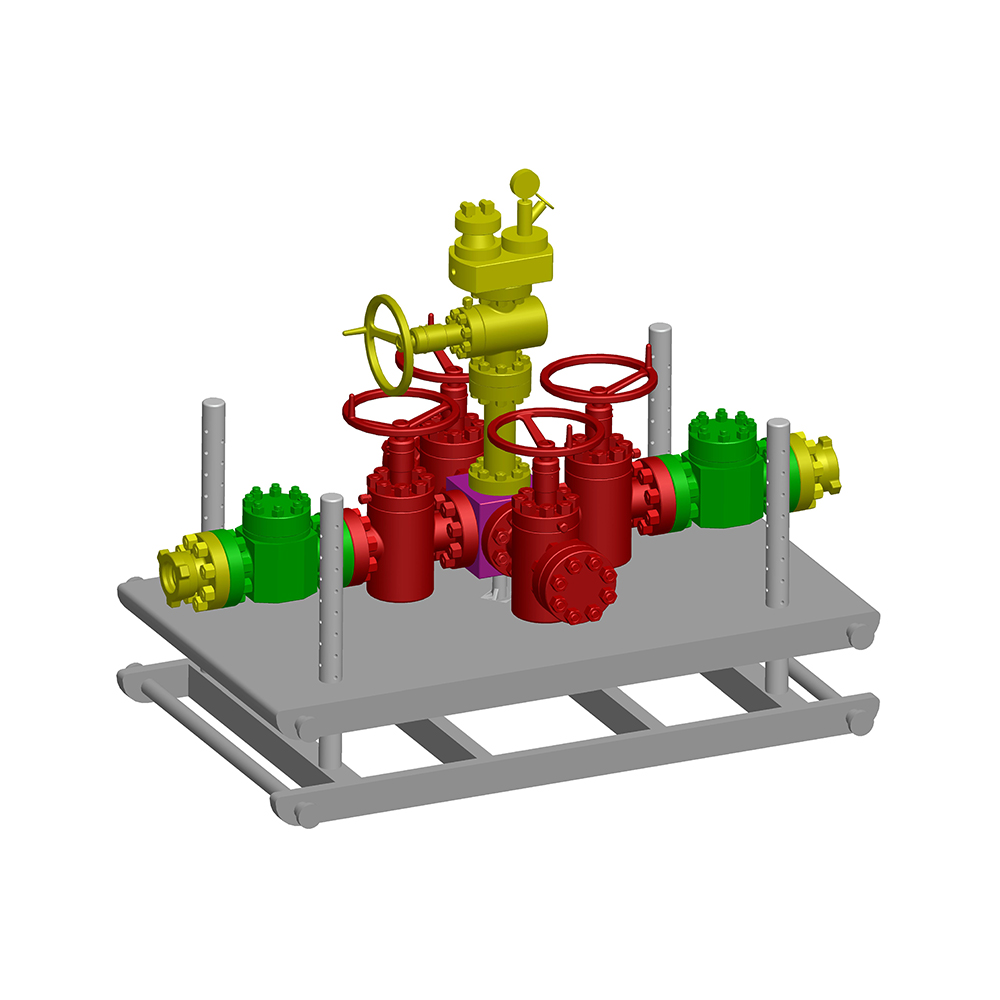

Tamanhos de cabeça de fluxo: 1-13/16" ~9" Classificação de pressão: 5000psi- 15000psi Classificação máxima de tração: 435.000 a 1.500.000 libras a 0 PSI As unidades superior e inferior são...

Ver detalhes -

O coletor Choke and Kill pode efetivamente controlar a pressão dentro do poço e também pode controlar a taxa de fluxo de gás de petróleo e lama ou outro meio que retorna do poço quando é usado para...

Ver detalhes

Entre em contato com a equipe de suporte da Zhonglin para qualquer dúvida

Multidão:

+86-18066199628/ +86-18805110688

E-mail:

[email protected] /

Add: 88 Ronghua Road Yancheng Nova Zona de Desenvolvimento Industrial de Alta Tecnologia Yancheng, Jinagsu República Popular da China