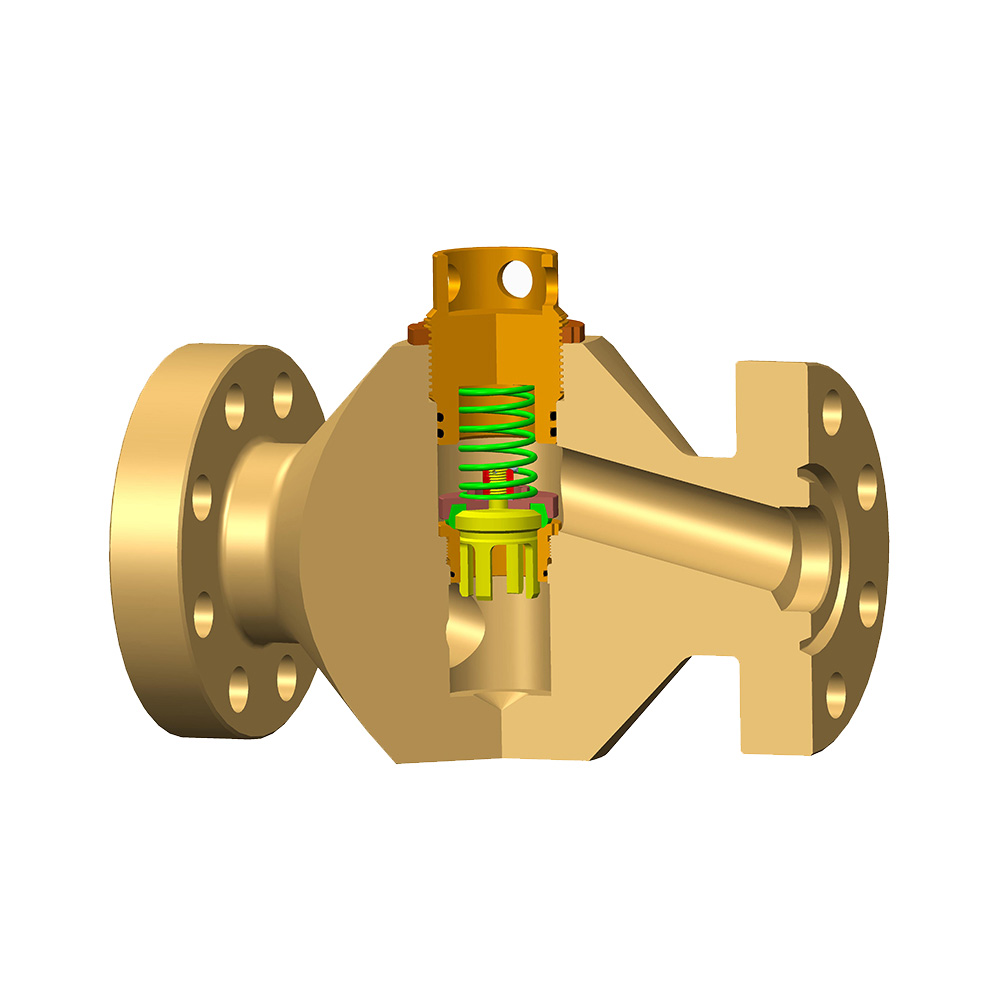

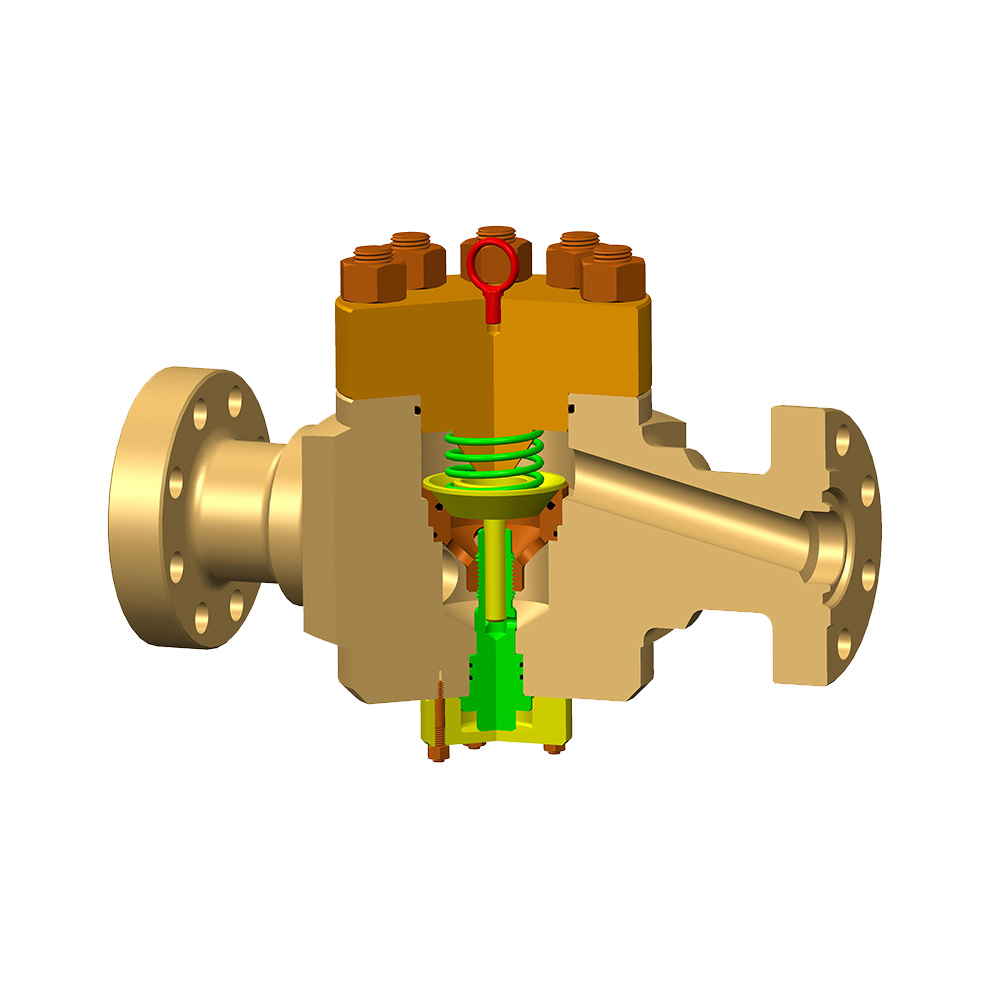

Válvulas de estrangulamento são componentes indispensáveis nos sistemas de produção de petróleo e gás, processos de refinaria e outras aplicações industriais que exigem regulação precisa do fluxo de fluidos sob diferenciais de alta pressão. Sua função principal - controle da taxa de fluxo, gerenciando a pressão a jusante, evitando danos nos reservatórios e garantindo a estabilidade do sistema - depende do desempenho confiável. No entanto, vários problemas recorrentes podem prejudicar significativamente a funcionalidade das válvulas de estrangulamento, levando a ineficiências operacionais, riscos de segurança e tempo de inatividade dispendioso.

1. Erosão e corrosão: os primários adversários

-

Problema: O fluxo de alta velocidade de fluidos, geralmente contendo sólidos abrasivos (areia, propante, ferrugem) ou elementos corrosivos (H₂s, Co₂, cloretos), ataca incansavelmente superfícies internas da válvula de estrangulamento. Isso leva à perda de material (erosão) e degradação química (corrosão), particularmente no acabamento (gaiola, assento, plugue) e corpo.

-

Impacto: A erosão/corrosão altera a geometria precisa do fluxo da válvula de estrangulamento, diminuindo sua capacidade de controlar o fluxo com precisão. Isso se manifesta como:

-

Precisão e estabilidade de controle de fluxo reduzido.

-

Aumento do vazamento no assento.

-

Mudanças imprevisíveis nas características do fluxo.

-

Potencial de falha catastrófica se o desgaste viola a contenção de pressão.

-

-

Mitigação: A seleção de material é fundamental (por exemplo, ligas endurecidas, cerâmica como carboneto de tungstênio, ligas resistentes à corrosão). A inspeção regular usando técnicas como a medição da espessura da parede e o exame visual de borrescope é essencial. Monitorando parâmetros de fluxo (queda de pressão, vazão) para desvios também pode indicar a progressão do desgaste.

2. Formação de hidrato e deposição de cera/asfalteno

-

Problema: Sob condições específicas de temperatura e pressão, particularmente em sistemas dominados por gás com água presente, os hidratos de gás (cristais semelhantes a gelo) podem se formar dentro ou a montante da válvula de estrangulamento. Da mesma forma, em sistemas de petróleo bruto, as quedas de temperatura na válvula de estrangulamento podem fazer com que as ceras de parafina ou asfaltenos precipitem e depositem nos internos da válvula.

-

Impacto: Esses depósitos obstruem fisicamente os caminhos de fluxo, reduzindo ou bloqueando completamente o fluxo através da válvula de estrangulamento. Isso leva a um declínio repentino da produção, controle de pressão errática e riscos potenciais de segurança se os bloqueios causarem surtos de pressão inesperados a montante.

-

Mitigação: A prevenção é fundamental. A injeção química (metanol, glicol para hidratos; inibidores/dispersantes para cera/asfaltenos) a montante da válvula de estrangulamento é comum. Manter a temperatura do fluido acima do ponto de formação de hidrato ou ponto de aparência de cera via isolamento ou aquecimento é crítico. As considerações de design para facilitar o acesso ou a limpeza podem ser necessárias.

3. Depósitos de escala e minerais

-

Problema: Em sistemas com água produzida que contém minerais dissolvidos (por exemplo, carbonato de cálcio, sulfato de bário, sulfato de cálcio), mudanças de pressão e temperatura na válvula de estrangulamento podem fazer com que esses minerais precipitem e formar escalas duras em superfícies internas.

-

Impacto: Semelhante aos hidratos/cera, a escala restringe a área de fluxo, impedindo o controle e reduzindo a capacidade de fluxo. O acúmulo de escala altera as características do fluxo e pode causar o mecanismo da válvula de estrangulamento (por exemplo, um caule ou gaiola) para apreender.

-

Mitigação: Os inibidores da escala química injetados a montante são a defesa primária. Pode ser necessária uma limpeza regular ou limpeza mecânica. A seleção de material pode influenciar a tendência de escala.

4. Dano mecânico e falha de componente

-

Problema: Isso abrange uma série de questões:

-

Cavitação: Vaporização rápida e implosão de bolhas devido à baixa pressão localizada abaixo da pressão do vapor do fluido, causando micro-jatos intensos que pitam e corroem as superfícies de metal a jusante do acabamento.

-

Dano de acabamento: Impacto de grandes sólidos, força excessiva durante a operação (especialmente em válvulas manuais) ou falha de fadiga de componentes como slots de gaiola ou hastes de plugue.

-

Falha de vedação: Degradação de vedações elastoméricas ou metálicas (anéis de O, empacotamento de haste, vedações de assento) devido a extremos de temperatura, incompatibilidade química, extrusão ou desgaste, levando a vazamentos.

-

-

Impacto: Perda da capacidade de vedação (vazamentos internos ou externos), movimento prejudicado ou convulsão, perda súbita de controle, integridade de pressão reduzida e ruído/vibração da cavitação.

-

Mitigação: Dimensionamento adequado para minimizar os estágios de queda de pressão e evitar regiões de cavitação. Uso de designs de acabamentos resistentes à cavitação. Procedimentos operacionais corretos para evitar bater ou acertar demais. Uso de vedações compatíveis e de alta qualidade e lubrificação regular/manutenção do caule.

5. Problemas do sistema de atuação e controle

-

Problema: Falhas relacionadas ao mecanismo que controla a posição da válvula de estrangulamento:

-

Problemas do atuador: Vazamentos hidráulicos, problemas de suprimento pneumático, falhas elétricas em motores/solenóides, falha de ligação mecânica ou força/rigidez insuficiente do atuador, levando à instabilidade.

-

Falhas de posicionador/sensor: Feedback impreciso da posição, desvio de calibração ou falha de sinal, impedindo que a válvula de estrangulamento alcance ou mantenha o ponto de ajuste desejado.

-

Controle erros lógicos: Bugs de software ou ajuste inadequado de algoritmos de controle, causando comportamento oscilatório ou resposta lenta.

-

-

Impacto: Incapacidade de atingir taxas ou pressões de fluxo desejadas, instabilidade no processo controlado (surtos, oscilações), resposta atrasada às alterações do processo e potencial para perturbações ou desligamentos do processo.

-

Mitigação: Calibração e teste regulares de posicionadores, sensores e loops de controle. Manutenção preventiva em atuadores e fontes de alimentação. Design robusto do sistema de controle com ajuste e diagnóstico apropriados.

Conseqüências de desempenho prejudicado

Quando uma válvula de estrangulamento tem um desempenho inferior a esses problemas, as consequências se estendem além do próprio componente:

-

Perdas de produção: A incapacidade de manter as taxas de fluxo ideais afetam diretamente a receita.

-

Riscos de segurança: Fluxo não controlado, picos de pressão, vazamentos ou bloqueios de hidrato representam riscos significativos para o pessoal e o equipamento.

-

Dano de reservatório: O controle inadequado de pressão pode levar à produção de areia, cones de água ou danos à formação.

-

Custos de manutenção aumentados: Reparos frequentes, substituições de peças e desligamentos não planejados são caros.

-

Instabilidade do sistema: O comportamento errático da válvula de estrangulamento pode desestabilizar todo o processo de produção ou sistema de tubulação.

Gerenciamento proativo é fundamental

Garantir o desempenho confiável da válvula de estrangulamento requer uma abordagem proativa centrada em:

-

Seleção apropriada: Tipo de válvula correspondente (gaiola, agulha, vários estágios), material de acabamento e tamanho para as condições de serviço específicas (propriedades de fluido, pressões, temperaturas, teor de sólidos).

-

Monitoramento robusto: Rastreando parâmetros da chave (pressões a montante/a jusante, taxa de fluxo, posição da válvula, temperatura) para detectar desvios indicando possíveis problemas com antecedência.

-

Manutenção preventiva: Implementando cronogramas regulares de inspeção com base na gravidade do serviço, incluindo exames internos e testes funcionais.

-

Programas químicos eficazes: Aplicação e monitoramento adequados de inibidores para corrosão, hidratos, escala e cera/asfaltenos.

-

Treinamento do operador: Garantir que o pessoal entenda procedimentos operacionais corretos e possa reconhecer sinais precoces de problemas de válvula de estrangulamento.

Ao reconhecer esses problemas comuns e implementar estratégias diligentes de monitoramento e manutenção, os operadores podem melhorar significativamente a confiabilidade da válvula de estrangulamento, otimizar o desempenho do processo e garantir a segurança e a longevidade dos sistemas críticos de controle de fluxo.