As válvulas são componentes críticos nos sistemas de extração de petróleo, servindo como mecanismos de controle para fluxo de fluido, regulação de pressão e segurança. Entre os tipos mais amplamente utilizados estão válvulas de portão e válvulas de bola. Enquanto ambos servem a propósitos gerais semelhantes, seus projetos estruturais, mecanismos operacionais e adequação para cenários específicos diferem significativamente. Compreender essas diferenças é essencial para otimizar a eficiência, a segurança e a relação custo-benefício nas operações do campo petrolífero.

1. Projeto estrutural e mecanismo de trabalho

A distinção fundamental entre válvulas de portão e válvulas de bola está em suas estruturas internas. Uma válvula de porta emprega uma porta plana ou em forma de cunha que se move verticalmente para bloquear ou permitir o fluxo de fluido. Quando totalmente aberto, o portão se retrai inteiramente para o corpo da válvula, criando um caminho de fluxo reto com resistência mínima. Esse design minimiza a queda de pressão, tornando as válvulas de portão ideais para aplicações que requerem fluxo desobstruído. No entanto, o movimento linear do portão requer várias voltas da roda de mão, resultando em operação mais lenta.

Por outro lado, uma válvula de esfera utiliza um disco esférico (a "bola") com um furo perfurado no centro. Girar a bola 90 graus alinha o furo com o oleoduto para permitir o fluxo ou posiciona -a perpendicularmente para bloquear o fluxo. Esta operação de quarto de volta permite a rápida abertura e fechamento, uma vantagem crítica nos cenários de desligamento de emergência. O design compacto das válvulas de bola também as torna adequadas para sistemas com restrições de espaço.

2. Controle de fluidos e características de desempenho

As válvulas de portão se destacam em aplicativos de baixa frequência e fluxo completo. Seu movimento linear permite o controle preciso das taxas de fluxo quando parcialmente aberto, embora o uso prolongado nesse estado possa causar erosão de assento e portão. Na extração de petróleo, as válvulas de portão são frequentemente implantadas em oleodutos que requerem perda mínima de pressão, como linhas de transmissão principais ou entradas de tanques de armazenamento. Sua capacidade de vedação bidirecional garante confiabilidade em ambientes de alta pressão.

As válvulas de esfera, no entanto, são projetadas para desligamento rápido e vedação apertada. O contato da bola com o assento da válvula cria uma vedação robusta, minimizando os riscos de vazamento-uma característica vital no manuseio de fluidos perigosos ou de alto valor, como petróleo bruto. Além disso, o design de porte completa (onde o diâmetro do furo corresponde à tubulação) reduz a turbulência. No entanto, as válvulas de esferas são menos eficazes para a limitação devido ao potencial de cavitação e desgaste desigual quando parcialmente abertos.

3. Cenários de aplicação em extração de óleo

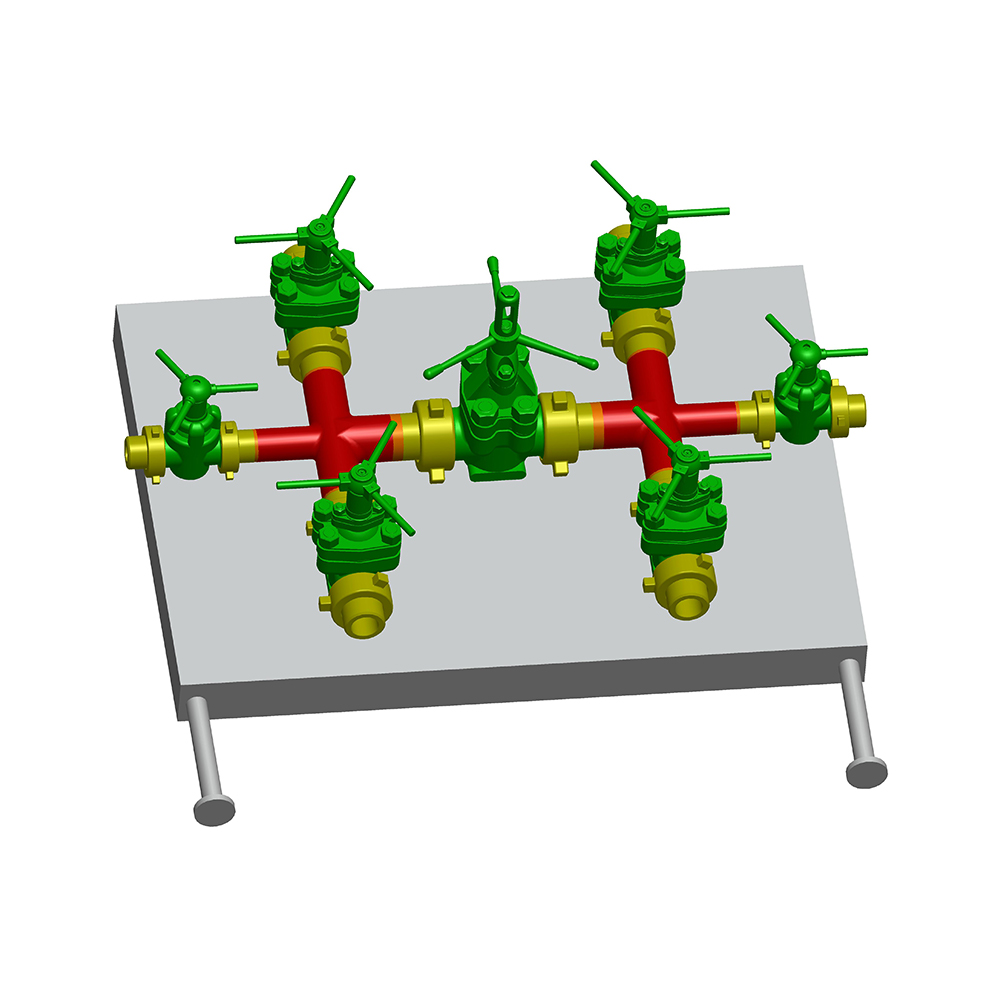

Nas operações a montante, as válvulas de portão são comumente usadas em cabeças de poço e coletores de produção, onde o fluxo constante e de alto volume é fundamental. Sua capacidade de suportar pressões e temperaturas extremas se alinham com as demandas de fases de perfuração e extração primária. No entanto, sua suscetibilidade ao acúmulo de partículas na câmara da válvula os torna menos adequados para lidar com os sistemas de lamas ou fluidos com sólidos suspensos.

As válvulas de bola, com sua rápida atuação e forma compacta, dominam as aplicações médias e a jusante. Eles são preferidos para operações de porcos, isolamento de emergência e sistemas de medição que requerem operação frequente. Nas instalações submarinas, os materiais resistentes à corrosão e a vedação confiável das válvulas de bola aumentam a longevidade em ambientes salinos.

4. Custos de manutenção e operacional

As válvulas de portão geralmente têm uma estrutura interna mais simples, com menos peças móveis, traduzindo para custos iniciais mais baixos. No entanto, sua suscetibilidade à corrosão e desgaste no portão e os assentos geralmente exigem manutenção mais frequente. Os reparos podem exigir desligamentos completos do sistema, aumentando as despesas de inatividade.

As válvulas de esfera, embora mais caras, devido à usinagem de precisão e materiais de alta qualidade (por exemplo, aço inoxidável ou ligas), oferecem custos mais baixos do ciclo de vida. Sua durabilidade em ambientes de alto ciclo e facilidade de automação (por meio de atuadores pneumáticos ou elétricos) reduzem as despesas operacionais a longo prazo. Além disso, os projetos modulares permitem a substituição do assento sem desmontar toda a válvula.

Menu Web

Pesquisa de produtos

Linguagem

Sair do Menu

notícias

Categorias de notícias

Categorias de produtos

PUBLICAÇÕES RECENTES

-

Quais são os cenários específicos de aplicação de válvulas em campos de petróleo?

2024-06-01 -

A válvula gaveta de lama pode ser fechada rapidamente em caso de ruptura?

2024-06-02 -

Quais são os usos das válvulas para campos de petróleo?

2024-06-10 -

Bem-vindo ao Equipamento de Petróleo Zhonglin!

2024-07-08 -

Em quais indústrias a GATE VALVE é amplamente utilizada?

2024-09-14

Quais são as principais diferenças entre uma válvula de porta e uma válvula de esfera na extração de óleo?

-

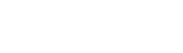

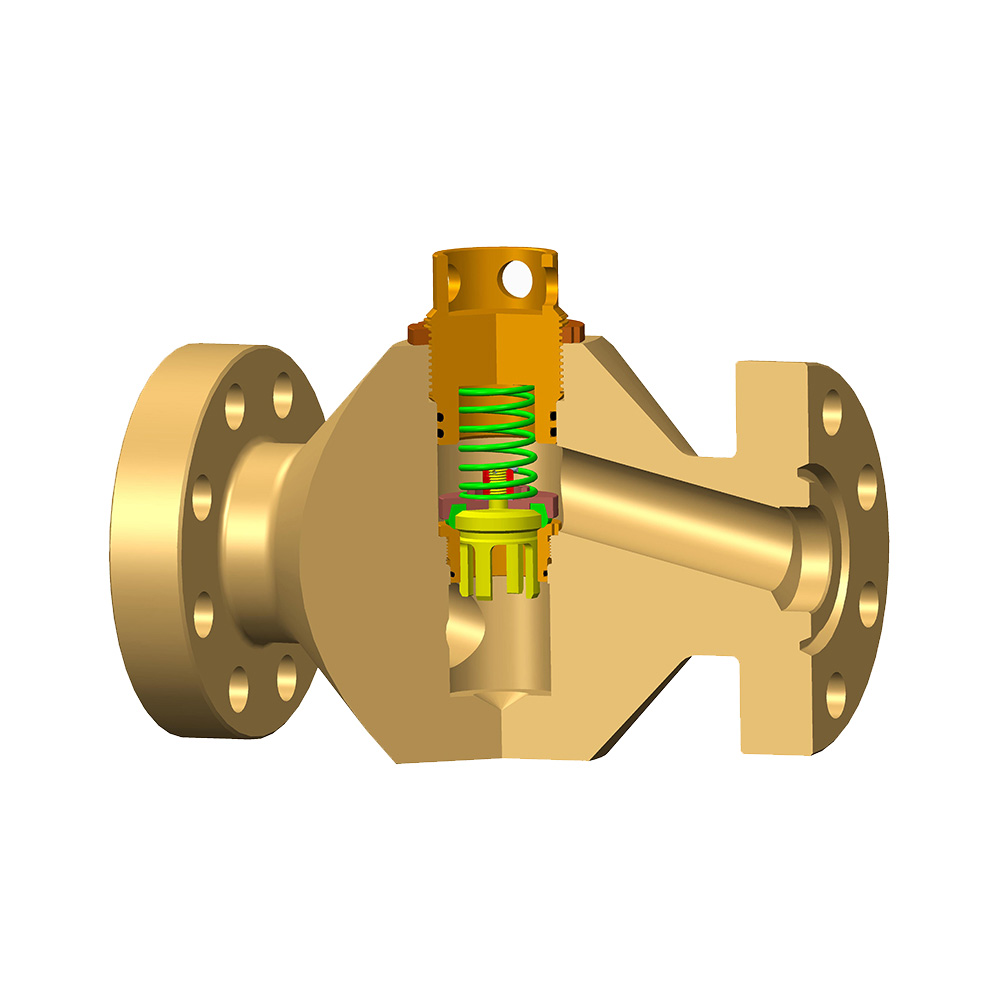

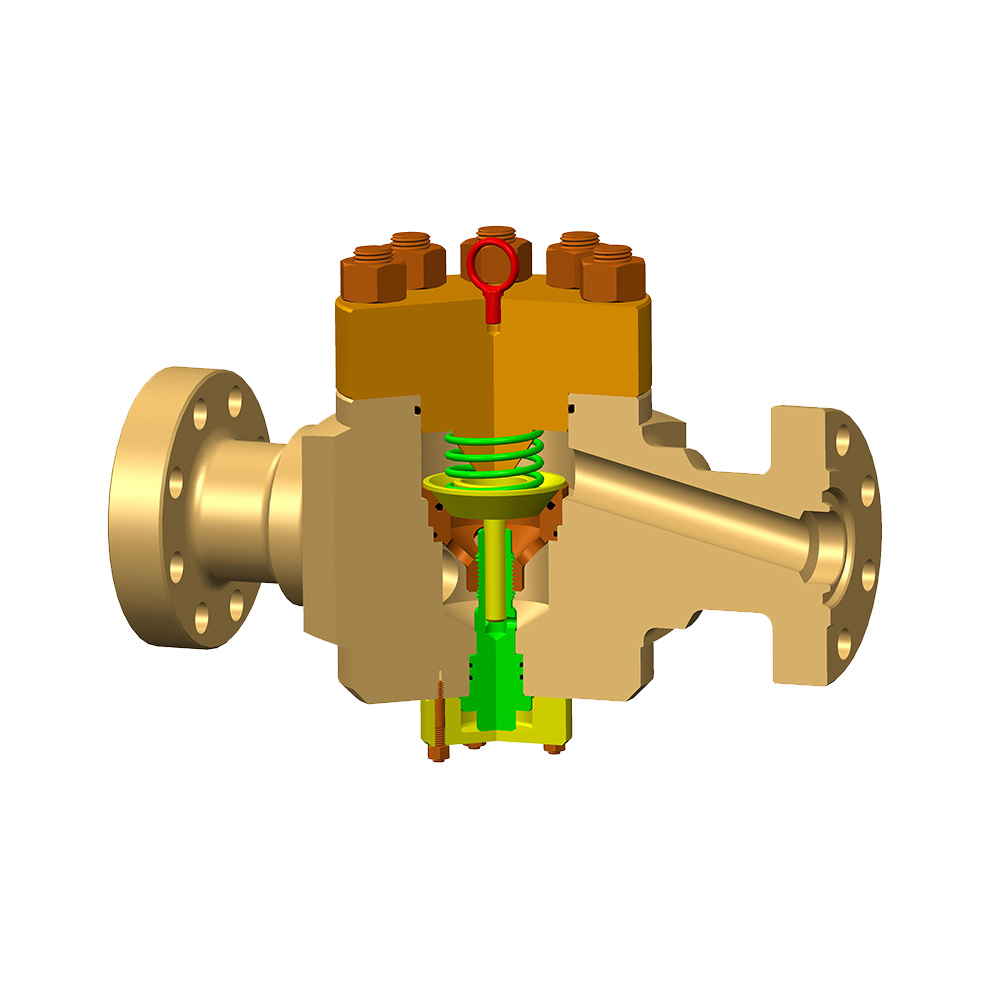

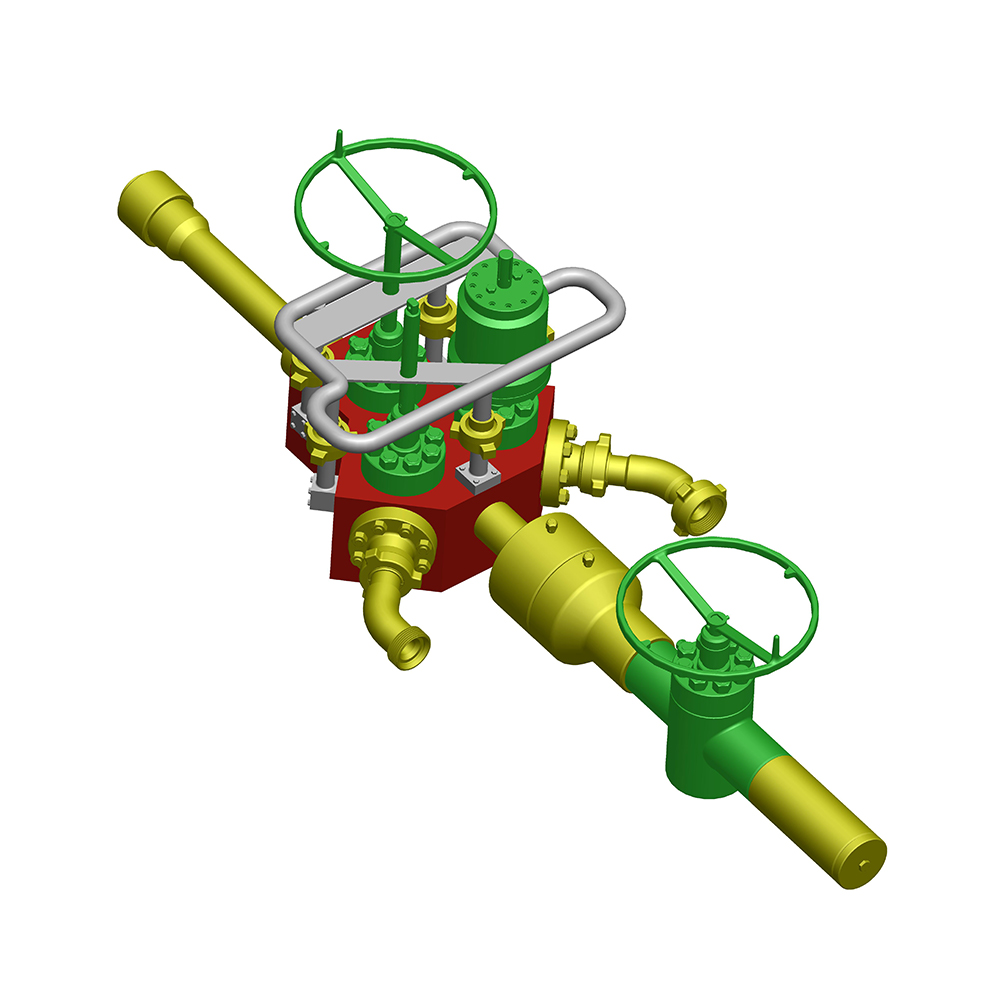

O coletor Choke and Kill pode efetivamente controlar a pressão dentro do poço e também pode controlar a taxa de fluxo de gás de petróleo e lama ou outro meio que retorna do poço quando é usado para...

Ver detalhes -

O coletor Choke and Kill pode efetivamente controlar a pressão dentro do poço e também pode controlar a taxa de fluxo de gás de petróleo e lama ou outro meio que retorna do poço quando é usado para...

Ver detalhes -

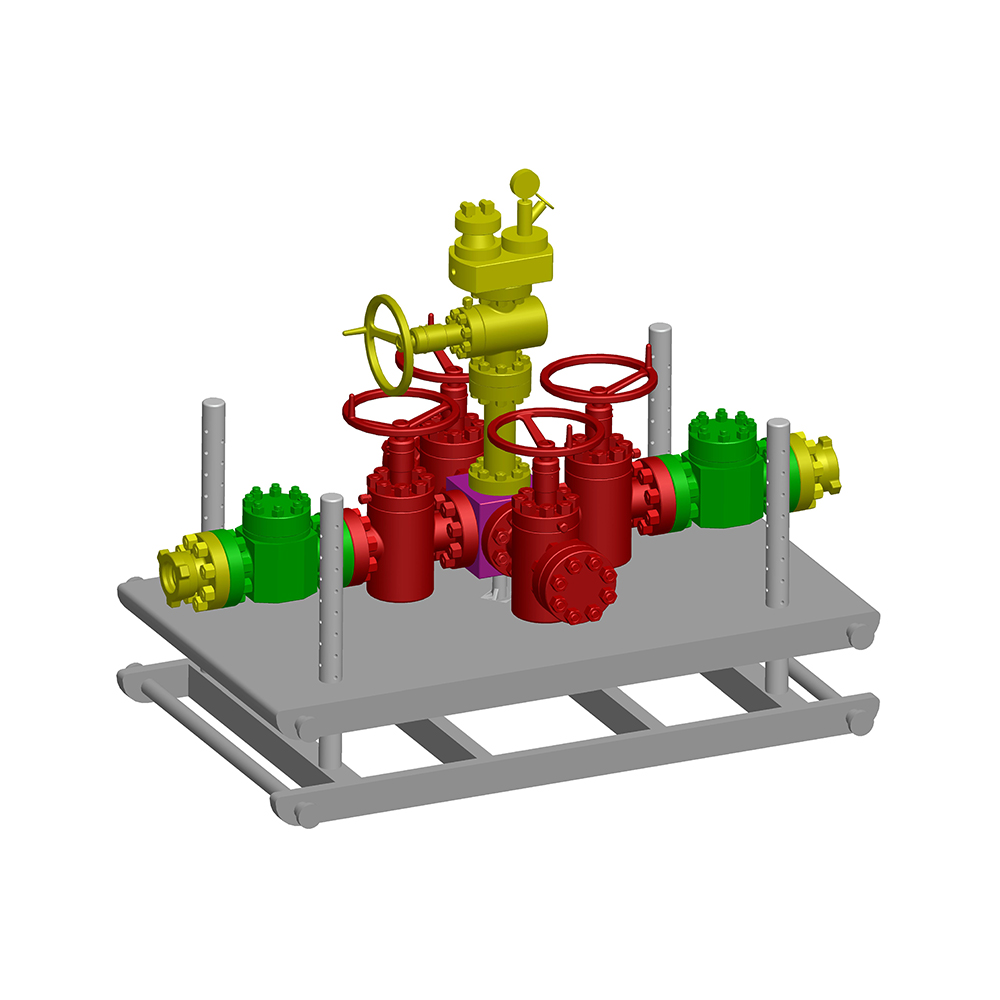

Tamanhos de cabeça de fluxo: 1-13/16" ~9" Classificação de pressão: 5000psi- 15000psi Classificação máxima de tração: 435.000 a 1.500.000 libras a 0 PSI As unidades superior e inferior são...

Ver detalhes -

O coletor Choke and Kill pode efetivamente controlar a pressão dentro do poço e também pode controlar a taxa de fluxo de gás de petróleo e lama ou outro meio que retorna do poço quando é usado para...

Ver detalhes

Entre em contato com a equipe de suporte da Zhonglin para qualquer dúvida

Multidão:

+86-18066199628/ +86-18805110688

E-mail:

[email protected] /

Add: 88 Ronghua Road Yancheng Nova Zona de Desenvolvimento Industrial de Alta Tecnologia Yancheng, Jinagsu República Popular da China